在建筑機電安裝、新能源設備部署及工業管道鋪設等領域,支架托臂作為關鍵承重組件,其安裝精度直接影響系統運行安全與使用壽命。近期,某某公司通過引入激光測繪、模塊化預裝等創新技術,將支架托臂安裝誤差控制在0.5毫米以內,為軌道交通、數據中心等重點工程提供了更可靠的支撐解決方案。

激光定位技術破解安裝偏差難題

傳統支架安裝依賴人工拉線校準,在大型鋼結構廠房或復雜管廊施工中,環境振動、視覺誤差等因素易導致托臂水平度偏差超標。某某公司研發的智能安裝系統,通過激光投影儀在墻面投射三維坐標網格,配合高精度傳感器實時反饋托臂空間位置,使單點安裝時間從45分鐘縮短至12分鐘。在某城市地鐵供電系統中,該技術助力2000余組托臂實現"零返工"安裝,有效避免電纜因承重不均導致的絕緣層磨損風險。

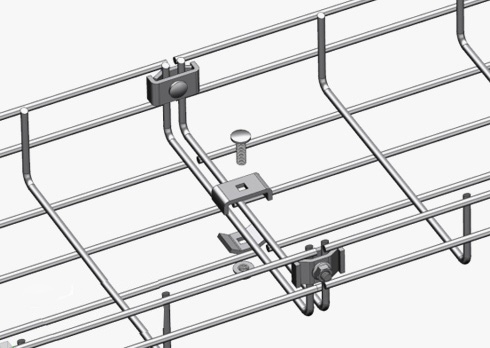

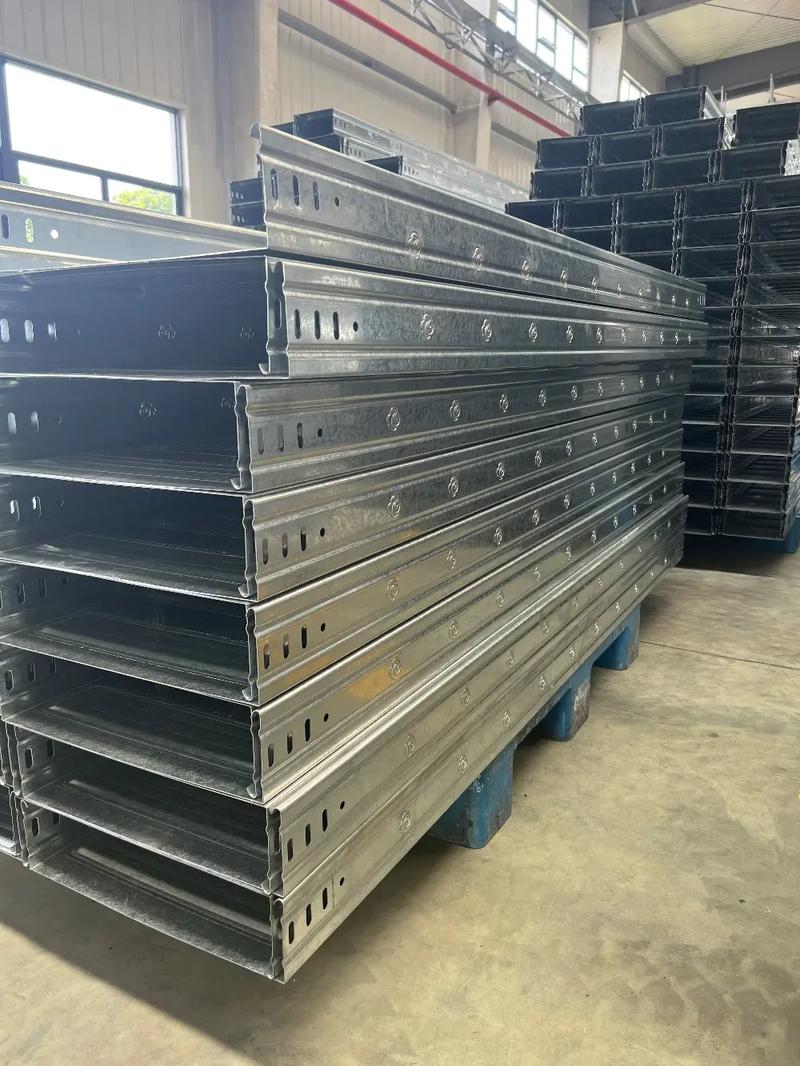

模塊化預裝提升施工效率

針對數據中心機柜支架安裝場景,某某公司創新采用"工廠預制+現場拼裝"模式。將托臂、連接件與減震模塊在生產線完成精準組裝,形成標準化單元件,現場僅需通過螺栓固定即可完成部署。某超算中心項目數據顯示,采用新工藝后,3000個機柜支架的安裝周期從15天壓縮至5天,同時減少80%的現場焊接作業,顯著降低火災隱患。

動態載荷監測強化安全保障

為應對新能源場站設備振動大的特點,某某公司在支架托臂中嵌入應變傳感器,構建物聯網監測網絡。系統可實時采集承重數據并上傳云端,當載荷超過設計值時自動觸發預警,指導運維人員及時加固。在西北某光伏電站,該技術成功預警3起支架變形風險,避免價值超千萬元的光伏板傾覆事故。

標準化培訓體系培育專業隊伍

為解決行業安裝技能參差不齊的問題,某某公司聯合職業院校開發AR仿真培訓系統。學員通過虛擬場景練習托臂選型、錨栓定位等核心技能,考核合格率提升至98%。目前該體系已為行業輸送2000余名持證技術工人,推動整體安裝質量邁上新臺階。

隨著"新基建"對設備穩定性要求的不斷提高,支架托臂安裝正從"經驗驅動"向"技術驅動"轉型。據行業專家預測,到2025年,智能安裝技術市場滲透率將突破60%,為構建安全高效的基礎設施網絡提供堅實保障。

以上內容由文心人工智能生成